Puratos utilise SealScope® pour l’inspection des soudures des emballages de levain O-tentic

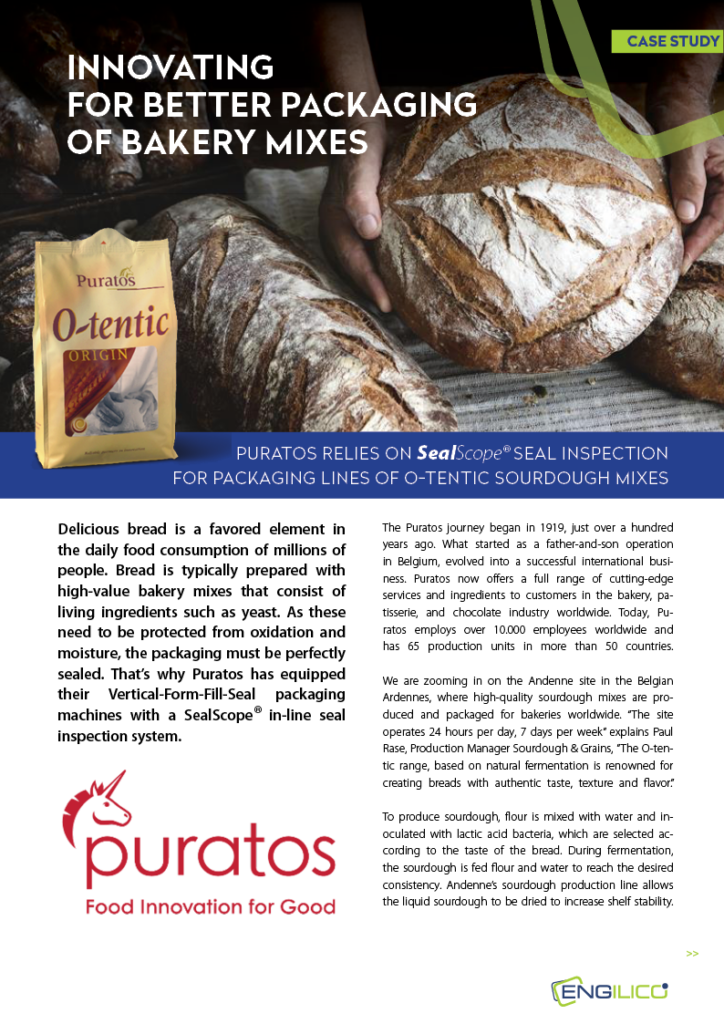

Le pain délicieux est un élément privilégié de la consommation alimentaire quotidienne de millions de personnes. Le pain est généralement préparé avec des mélanges de levains de grande valeur, composés d’ingrédients vivants tels que la levure. Comme ceux-ci doivent être protégés de l’oxydation et de l’humidité, l’emballage doit être parfaitement scellé. C’est pourquoi Puratos a équipé ses ensacheuses verticales d’un système d’inspection de scellage en ligne.

TÉLÉCHARGER LE PDF

L’histoire de Puratos a commencé en 1919, il y a un peu plus de cent ans. Ce qui a démarré comme un projet de père et fils en Belgique, s’est transformé en une entreprise internationale prospère. Puratos offre aujourd’hui une gamme complète de services et d’ingrédients de pointe aux clients des secteurs de la boulangerie, de la pâtisserie et du chocolat dans le monde entier. Aujourd’hui, Puratos emploie plus de 10 000 personnes dans le monde et possède 65 unités de production dans plus de 50 pays.

L’histoire de Puratos a commencé en 1919, il y a un peu plus de cent ans. Ce qui a démarré comme un projet de père et fils en Belgique, s’est transformé en une entreprise internationale prospère. Puratos offre aujourd’hui une gamme complète de services et d’ingrédients de pointe aux clients des secteurs de la boulangerie, de la pâtisserie et du chocolat dans le monde entier. Aujourd’hui, Puratos emploie plus de 10 000 personnes dans le monde et possède 65 unités de production dans plus de 50 pays.

Nous nous focalisons sur le site d’Andenne, dans les Ardennes belges, où des mélanges au levain de haute qualité sont produits et conditionnés pour les boulangeries dans le monde entier. « Le site fonctionne 24 heures sur 24, 7 jours sur 7 », explique Paul Rase, directeur de production Sourdough & Grains. « La gamme O-tentic, basée sur la fermentation naturelle, est réputée pour créer des pains au goût, à la texture et à la saveur authentiques. »

Pour produire du levain, la farine est mélangée à de l’eau et inoculée avec des bactéries lactiques, qui sont sélectionnées en fonction du goût du pain. Pendant la fermentation, le levain est alimenté en farine et en eau pour atteindre la consistance souhaitée. La ligne de production de levain d’Andenne permet de sécher le levain liquide pour augmenter sa stabilité en rayon. Le séchage donne également au levain un goût grillé attrayant. Pendant le processus de séchage, le liquide est transformé en une poudre fine utilisée dans la production de pain.

La qualité est une valeur importante pour Puratos, tout comme sa volonté d’apprendre et de s’améliorer en permanence. La décision d’investir dans une technologie d’inspection des scellés pour fournir des emballages parfaits à leurs clients s’inscrit surement dans cette vision de la qualité et de l’amélioration continue.

La qualité et l’automatisation rendent nécessaire l’inspection des soudures en ligne

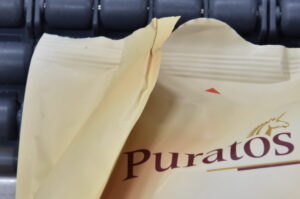

Les mélanges au levain sont emballés dans des sacs souples de 1 kg ou 10 kg sur des ensacheuses verticales UVA. Comme ils sont emballés dans des conditions d’air modifié pour une longue conservation, il est important que la fermeture des sacs soit parfaite. Pour les plus grands sacs, un scellage horizontal solide est nécessaire pour supporter le poids important. Le petit format d’emballage de 1 kg présente des côtés rentrants et le scellage doit également être facile à ouvrir manuellement. Cela nécessite une attention particulière pour ajuster correctement les paramètres de scellage.

Les mélanges au levain sont emballés dans des sacs souples de 1 kg ou 10 kg sur des ensacheuses verticales UVA. Comme ils sont emballés dans des conditions d’air modifié pour une longue conservation, il est important que la fermeture des sacs soit parfaite. Pour les plus grands sacs, un scellage horizontal solide est nécessaire pour supporter le poids important. Le petit format d’emballage de 1 kg présente des côtés rentrants et le scellage doit également être facile à ouvrir manuellement. Cela nécessite une attention particulière pour ajuster correctement les paramètres de scellage.

Dans l’optique de l’industrie 4.0, les lignes sont entièrement automatisées – de l’emballage à la mise en place des sacs étiquetés dans des cartons, prêts à être expédiés. En se concentrant sur l’amélioration continue, Puratos était à la recherche d’une solution automatisée pour l’inspection des scellés. En pratique, à la vitesse à laquelle ils emballent, il est impossible de vérifier manuellement la présence de défauts de scellage sur chaque sac produit. Et le processus de scellage, surtout avec un produit en poudre, est un défi car le produit dans la zone de scellage peut entraîner un scellage défectueux. Une possibilité coûteuse aurait été de vérifier chaque sac sous une cloche à vide pour détecter les fuites d’azote, mais cela aurait nécessité l’utilisation d’une machine supplémentaire sur la ligne de production, ce qui aurait pris de la place et ajouté des coûts de maintenance importants.

Inspirée par un autre site de Puratos où sont conditionnés des granulés de chocolat, l’équipe de production d’Andenne a décidé d’évaluer le système innovant SealScope® d’Engilico® sur une première ligne de conditionnement. Après un audit de ligne réussi, un premier système a été équipé de SealScope®, et peu de temps après, Puratos a décidé d’équiper également sa nouvelle deuxième machine de conditionnement.

« Nous étions satisfaits du système Engilico® sur notre première ligne, et il était logique d’équiper aussi notre mnouvelle ligne avec SealScope®. Le système détecte instantanément les problèmes de scellage et nous permet de déceler une déviation du processus le plus tôt possible », explique Thomas Partiot, responsable de l’amélioration des processus. « En outre, cette solution excelle par sa simplicité d’installation et son intégration directement sur la structure de l’ensacheuse. »

Inspection automatisée des scellés

Le levain étant un produit vivant sensible à l’oxygène et à l’humidité, il est essentiel de disposer d’une barrière efficace pour le protéger. Le contrôle de la qualité du scellage est donc d’une grande importance pour éviter les emballages ouverts ou qui fuient. Le système innovant SealScope® vérifie, à l’aide de capteurs montés sur les barres de soudure, s’il y a des plis ou du produit dans la soudure, ce qui peut entraîner des fuites. Toute la production est ainsi vérifiée automatiquement et lorsque des erreurs de scellage sont détectées, les sacs sont automatiquement retirés de la bande transporteuse par un système d’éjection. Les produits rejetés contenant des défauts sont retravaillés, de sorte qu’il n’y a pas de gaspillage de production tout en garantissant la meilleure qualité.

Le levain étant un produit vivant sensible à l’oxygène et à l’humidité, il est essentiel de disposer d’une barrière efficace pour le protéger. Le contrôle de la qualité du scellage est donc d’une grande importance pour éviter les emballages ouverts ou qui fuient. Le système innovant SealScope® vérifie, à l’aide de capteurs montés sur les barres de soudure, s’il y a des plis ou du produit dans la soudure, ce qui peut entraîner des fuites. Toute la production est ainsi vérifiée automatiquement et lorsque des erreurs de scellage sont détectées, les sacs sont automatiquement retirés de la bande transporteuse par un système d’éjection. Les produits rejetés contenant des défauts sont retravaillés, de sorte qu’il n’y a pas de gaspillage de production tout en garantissant la meilleure qualité.

« SealScope® est un élément important dans la chaîne de qualité et de valeur. Comme nous nous engageons à fournir à nos clients la meilleure qualité et aussi parce que le coût des marchandises retournées en raison d’un emballage défectueux est extrêmement élevé, notre objectif est de fournir des emballages inspectés à 100% à nos clients », commente Paul Rase.

Optimiser le processus d’emballage grâce à SealScope®

Une autre fonction importante de SealScope® est la surveillance du processus d’emballage. Comme chaque emballage est mesuré, il est également possible d’enregistrer les tendances et les déficiences du processus de production. De cette façon, si le taux de rejet augmente, une maintenance proactive peut être planifiée. Ou bien la machine peut être réglée en temps voulu, ce qui peut éviter la production de mauvais emballages et les retards de production.

» Un exemple notable où SealScope® a démontré sa valeur s’est produit lorsqu’un composant mécanique interne s’est soudainement brisé dans la machine d’emballage « , déclare Thomas Partiot. » Comme SealScope® a instantanément indiqué une variation du processus, nous avons pu réagir rapidement et rechercher la source du problème. »

Pour utiliser optimalement l’équipement, il était nécessaire de bien comprendre les capacités du SealScope® afin de mettre en place les bonnes pratiques de maintenance et d’utilisation. Avec l’aide d’Engilico® dans le cadre d’un projet d’amélioration continue de la zone de production, cela nous a permis d’optimiser le processus de production. Avant le processus d’optimisation, le taux de rejet des sacs défectueux était de l’ordre de 15%, alors qu’après l’optimisation des lignes de production, il se situe maintenant entre 1 et 2%.

« Nous sommes très satisfaits des installations d’inspection des scellés et nous pensons que cela a un large potentiel dans l’industrie de l’emballage », conclut Paul Rase. « Les principaux avantages du système SealScope® sont une meilleure qualité de la production sortante, un meilleur contrôle du processus d’emballage, ce qui entraîne une diminution des retours de produits. »